デザインレビューで役立つ!おぼえておきたい6つの公式(金属加工編)| 設計サプリNO,50

[掲載日]2025.04.15設計者のみなさま、いつもお世話になっております。

株式会社ナカサ見積り担当です。

弊社では、私たちが見積りする中で経験したコストダウンに関する情報を「設計サプリ」と題してご紹介させていただきます。

第50回目は「デザインレビューで役立つ!おぼえておきたい6つの公式(金属加工編)」です。

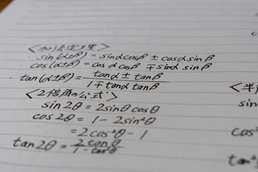

設計者の皆様は設計をされるとき良く使用される公式はありますでしょか。

弊社のような金属加工業でも使用する公式があり、設計者のみなさまと共通する公式もあります。

今回は実務で使用する公式について紹介します。

実務で使用する公式とは

実務で使用する公式とはどのようなものがあるのでしょうか。

近年はCAD/CAM/CAEなどのアプリケーションを使用して設計しますので公式をおぼえておいて電卓を叩いて計算することは少なくなっていると思います。

しかし、公式をおぼえておくことで打合せやデザインレビューの場で判断に役立つことが多くあります。

今回の記事ではおぼえていて役に立った公式を紹介します。

加工条件に関する公式

切削加工に関する公式は切削加工を生業とする業界特有の公式です。

とくにおぼえておきたい二つの公式を紹介します。

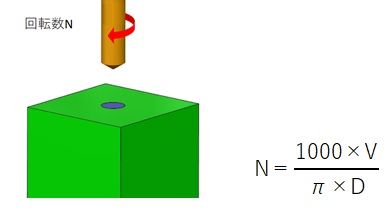

切削工具の回転数を求める公式

アルミ合金をΦ10のドリルを使用しで下記に示すように穴加工をする場合ドリルの回転数を求めたい場合は

N=1000V÷πⅮ

を使用します。

N:回転数 rpm

V:周速 m/min

D:ドリル直径 mm

Vは被削材によっておおよそ数値がきまっており、V=100m/minとした場合

計算するとN=3185rpmとなります。

ここで注意したいのはドリルの径がφ1になった場合、N=31850rpmとなることになります。30000回転で主軸が回る工作機械は少ないため実際には周速を落として加工することが多いです。この公式から径が小さくなると回転は速くなることと、工作機械には限界があり、計算通りにならないことがある。

をおぼえておくと役に立ちます。

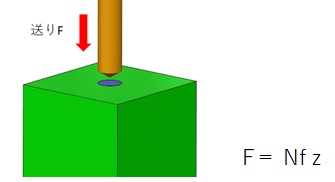

送り速度を求める公式

上記で求めた回転数3185rpmを使って送り速度を求めたい場合は

F=Nfz

を使用します。

F:送り mm/min

N:回転数 rpm

f:刃あたり送り mm/刃

z:刃数

ドリルの刃数を2、刃あたり送り0.05mm/刃とした場合、計算すると318.5mm/minとなります。

1分で318㎜ですので100㎜の深さの穴を加工するのには0.31分かかることになります。

この送りが加工時間に影響し、加工コストに大きく影響します。

この2つの公式は材料によって加工費はどのくらい変化するのか | 設計サプリNO,34で利用しています。

品質管理に関する公式

品質管理に必要な重要な公式をひとつ紹介します。

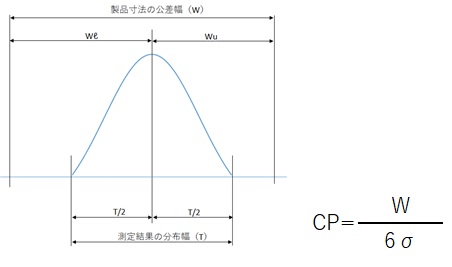

工程能力を求める公式

規格の幅(公差)に対して、バラツキはどれくらい大きいのかを表す工程能力指数を求めたい場合は

CP=W÷6σ

を使用します。

CP:工程能力指数

W:公差

σ:標準偏差

30個程度のデータからCP値を求め1.33以上であれば抜き取り検査でOK、1.33未満であれば全数検査必要などのように検査頻度を決定します。

よって検査工数(検査コスト)に影響する重要な公式です。

尚、ここでCP>1.33は要求仕様で変わります。(1.67の場合もあります)

この公式は【設計サプリ】その18 (工程能力の計算と判定基準)で利用しています。

梁のたわみに関する公式

梁のたわみに関する公式は機械設計や建築設計などでも利用される公式です。

その中でもよく利用する3つの公式を紹介します。

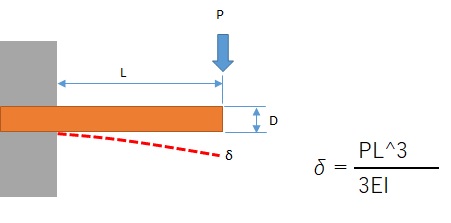

片持ち梁のたわみの公式

下記に示すような片持ち梁にPの力が加わった場合のたわみδを求めたい場合は

δ=PL^3÷3EI

を使用します。

δ:たわみ mm

P:荷重 N

L:梁の長さ mm

E:ヤング係数 N/mm2

I:断面2次モーメント(πD^4÷64)mm^4

D:梁の直径 mm

この公式でおぼえておきたいのはたわみδは梁の長さの3乗に比例し、梁の径の4乗に反比例することです。

たわみを小さくしたい場合どうすればよいかを考えるときに役立ちます。

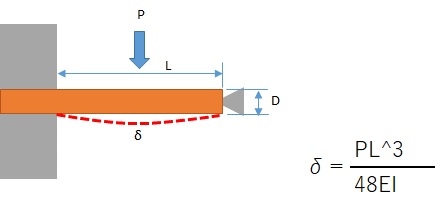

単純梁のたわみの公式

下記に示すような単純梁にPの力が加わった場合のたわみδを求めたい場合は

δ=PL^3÷48EI

を使用します。

δ:たわみ mm

P:荷重 N

L:梁の長さ mm

E:ヤング係数 N/mm2

I:断面2次モーメント(πD^4÷64)mm^4

D:梁の直径 mm

この公式でおぼえておきたいのは先に紹介した単純梁のたわみの公式との違いです。

分母の数値の3と48が違うだけです。

条件が同じであれば片持ち梁と単純梁では16倍たわみが異なるとおぼえておくと役立ちます。

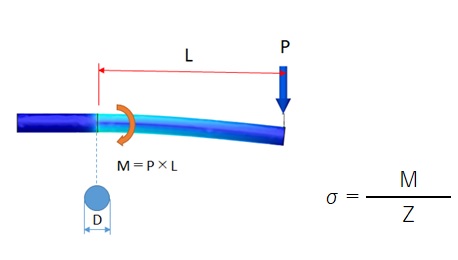

応力度の公式

上記の公式ではたわみを求めましたが、どこまでたわみを許容するかの判断も必要です。

その判断基準として応力度を求めたい場合は

σ=M÷Z

を使用します。

σ:応力度 N/mm2

M:モーメント N・mm

Z:断面係数(πD^3÷32) mm^3

選定した梁の材料が持つ曲げ強さ>応力度になるようにことが判断基準の一つとなります。

これら3つの公式は

スナップフィットを設計&造形して3Dプリンターをテストする | 設計サプリNO,38

熱処理でヤング係数は変化するのか|設計サプリNO,30

【設計サプリ】その3 (センターもみの威力)

にて利用しています。

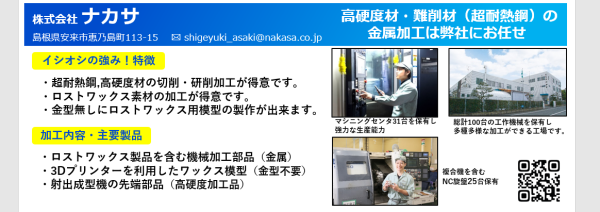

ニアネットシェイプ素材の加工品のことならお問い合わせください

数ある公式の中でも特におぼえておきたい公式を紹介しました。

工程設計会議や加工治具設計のデザインレビューのとき是非おぼえておきたい公式です。

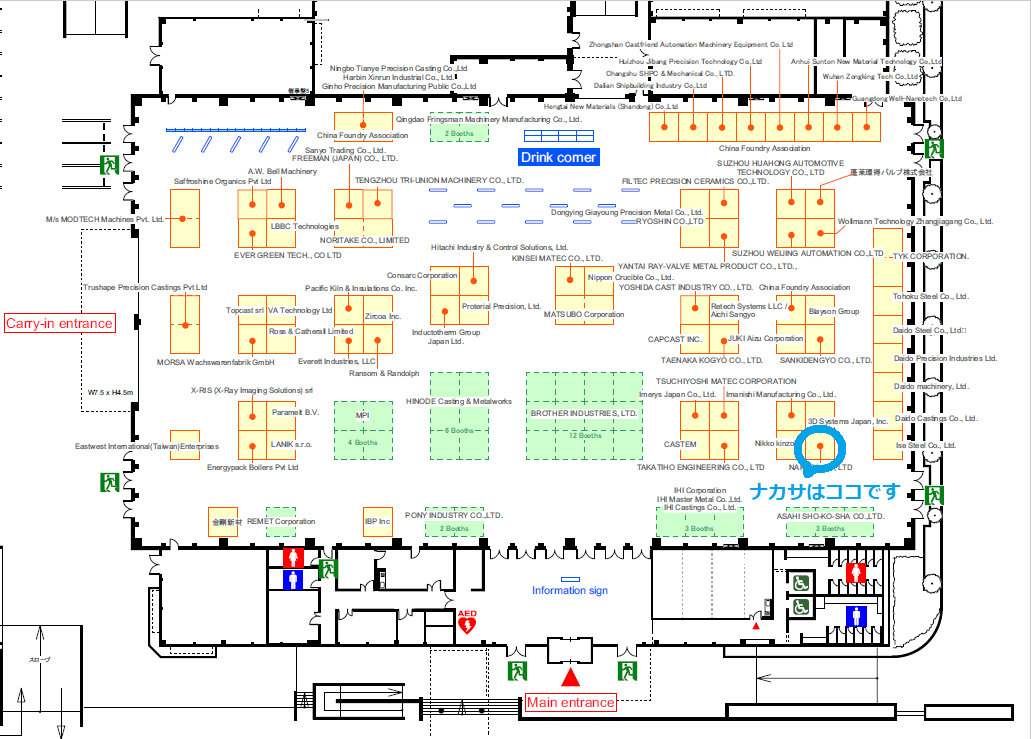

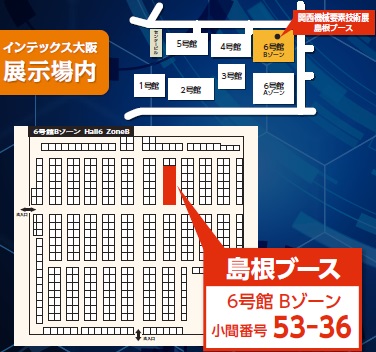

弊社ではニアネットシェイプ素材の加工品を主として取り扱っています。

加工治具の設計から一貫して対応しますのでお気軽にお問い合わせください。

お問い合わせは下記フォームがご利用になれます。

参考文献

はじめて学ぶ機械現場の作業計算 望月秀晃著 株式会社技術評論社発行

実務に役立つ 機械公式活用ブック(改訂2版) 安達 勝之 著、坂本 欣也 著、菅野 一仁 著、野口 和晴 著、住野 和男 著 株式会社オーム社発行

【この記事を書いた人】

稲田聡(いなたさとし)

株式会社ナカサ 開発室長

ファクトリー・サイエンティスト No,00385

1966年島根県安来市生まれ

1989年からCADによる設計に従事し、当時は自動車のインパネ部品で基板やプリズムなど設計していました。

1991年から現在の会社で主に金型設計で3次元CAD/CAMを利用するようになり30年間複数のCAD/CAMと格闘した経験を持ちます。

現在はコストプラン、センサーを使ったデータ視覚化、インサイドセールスにも取り組んでいます。

【過去に書いた記事】

【お問い合わせ】

弊社ではロストワックス精密鋳造品を主としたニアネットシェイプ素材の切削加工、研磨加工、放電加工を受託加工しています。

設計検討中からでも相談に応じます。

お気軽にお問い合わせください。

送信後登録されたメールアドレスに確認メールをお送りします。

届かない場合はメールアドレスに誤りがないかご確認お願い致します。