【設計サプリ】その4 (ヒンジアーム部品の設計方法)

[掲載日]2021.06.152021.6.15【新規投稿】

2021.11.30【改訂】

【加工応力による寸法の決め方】

設計者の皆様

いつもお世話になっております。

株式会社ナカサ見積り担当です。

このページでは

私たちが見積りする中で経験したコストダウンに関する情報を「設計サプリ」と題してご紹介させていただきます。

第4回目はヒンジアーム部品の設計方法です。

今回はヒンジアーム部品のコスト判定の簡単な方法を紹介します。

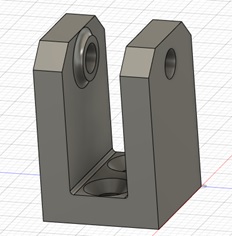

設計者の皆様は図1のようなコの字形の部品を設計されますでしょうか。

弊社ではこのような部品をよく取り扱います。

図1

図1

ロストワックス製品のようなニアネットシェイプ品でこのような部品を製造する場合、図2にあるように赤色部分は埋めて素材を製作し、赤色部を切削加工して仕上げます。

この時、図2と図3のような部品を比較すると切削加工する仕事量は同じですが、図3のほうがコストが高くなることが、なんとなくお分かりになるかと思います。

図2

図2  図3

図3

それは図4のようにアームが長くなると切削加工時にアームが曲がって品位に影響するため、曲がらないように対策するコストが追加で必要になるからです。

図4

図4

では、どのくらい長くなればコストがアップするのかを今回は検討してみたいと思います。

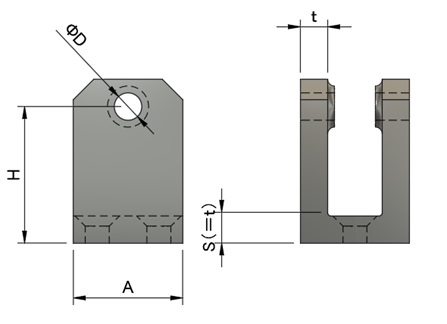

図5のような寸法を規定するコの字形の部品を例に考えてみます。

図5

図5

まずΦDの穴をドリルであけるために切削力がどのくらいかかるのかを調べないといけません。

ここでは株式会社MOLDINOさんが便利な計算ツールを公開されているのでこれを利用したいと思います。

http://www.moldino.com/technical/calc/

この計算ツールでは

・被削材種

・工具外径

・先端角

・1回転当たりの送り量

を入れると送り分力(削り進む力)を計算してくれます。

ドリルの先端角

ドリルの先端角度は【設計サプリ】その1(ドリル穴の形状)で紹介したように118°でなはなく140°としています。

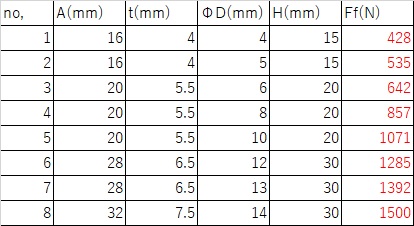

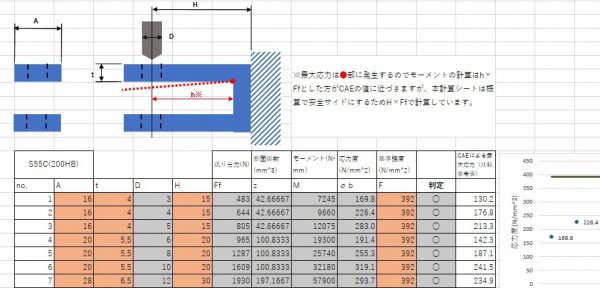

表1のΦD寸法のドリル径に対し、被削材種:オーステナイトステンレス、先端角度140度、1回転当たりの送り量0.1㎜

と入力し、8パターンで計算した結果を表1に示します。

表1

表1

力の大きさが分かったので次にH寸法が1㎜づつ変化したときの応力変化が見たいので、それぞれのモーメントを求め、応力度を計算するため断面係数Zを求めます。

最終的にどのくらいHを長くすると材料の持つ基準強度を応力が超えるかを見ていきます。

求める各式は

・モーメントM=H×Ff

・断面係数Z=(A×t^2)/6

・応力度σb=M/Z

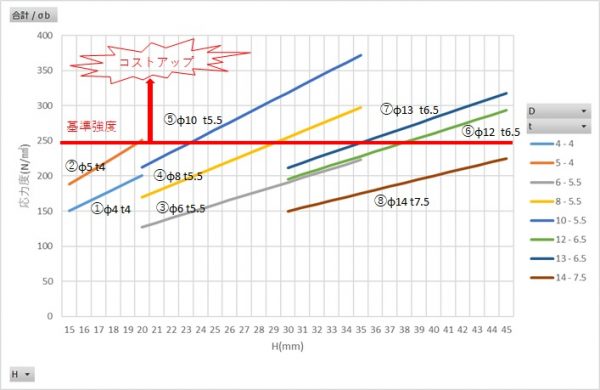

その結果を図6に示します。(縦軸応力度、横軸H)

図6

図6

オーステナイトステンレスの基準強度は250N/㎟程度なのでそこに赤線を引くと、この線より上の形状は何らかの対策が必要と考えます。

加工方法は様々で、切削力のかけ方も様々ですが、素材の基準強度を超える切削抵抗を加えるのは避けるべきという考え方から、

赤線以上は加工中にサポートが必要になってくると思います。

このグラフを見ると厚みtの4倍~6倍のHになると基準強度を超えそうです。

つまり見積りする側からみるとtの4倍~6倍を超えるHの場合コストアップの検討をしなければならないということになります。

よって設計される側から見たとき機能が許せば少なくともtの5倍以下でアームの厚さ及び長さを設計いただくことをお勧めします。

2021年8月24日 追記

コの字形部品のコスト判定は使用する材料によっても大きく異なりますので、補足資料としてエクセル計算シートを作成しました。

ダウンロードしてご活用ください。

ダウンロードページへ>>>![]()

セキュリティシステムの都合でダウンロードができない場合は、メールにてお送りしますので下記フォームに必要事項を入力の上送信してください。

後ほど登録されたメールアドレスに添付ファイルにてお送りします。

送信後登録されたメールアドレスに確認メールをお送りします。

届かない場合はメールアドレスに誤りがないかご確認お願い致します。

【この記事を書いた人】

稲田聡(いなたさとし)

株式会社ナカサ 開発室長

1966年島根県安来市生まれ

1989年からCADによる設計に従事し、当時は自動車のインパネ部品で基板やプリズムなど設計していました。

1991年から現在の会社で主に金型設計で3次元CAD/CAMを利用するようになり30年間複数のCAD/CAMと格闘した経験を持ちます。

工作機械も一通り使ってきましたが、最近はコストプラン、センサーを使った工場の見える化、インサイドセールスにも取り組んでいます。

(現在の主な使用ツール)

Rhinoceros

Fusion360

Ansys

【お問い合わせ】

弊社ではロストワックス精密鋳造品を主としたニアネットシェイプ素材の切削加工、研磨加工、放電加工を受託加工しています。

設計検討中からでも相談に応じます。

お気軽にお問い合わせください。

送信後登録されたメールアドレスに確認メールをお送りします。

届かない場合はメールアドレスに誤りがないかご確認お願い致します。