【設計サプリ】その21(金属3Dプリンターの現状)

[掲載日]2022.11.152024年2月6日追記

設計者の皆様

いつもお世話になっております。

株式会社ナカサ見積り担当です。

このページでは

私たちが見積りする中で経験したコストダウンに関する情報を「設計サプリ」と題してご紹介させていただきます。

第21回目は「金属3Dプリンターの現状」です。

弊社ではロストワックス精密鋳造品の機械加工を主な事業としていますが、3Dプリンターで造形した金属部品の機械加工を承ることもあります。

今回前半ではこの金属3Dプリンターの現状を先日東京ビックサイトで開催されたJIMTOF2022でのヒアリングも含めて紹介したいと思います。

写真1 JIMTOF2022

写真1 JIMTOF2022

後半ではPBF粉末床溶融結合法方式による金属製品の製造方法と弊社が行っている樹脂造形による金属製品置換方法を比較しながら、設計者の皆様に知っていただきたいことを紹介します。

3Dプリンター(正式にはAM:Aditive Manufacturing)で金属部品を製造するには現在主に3種類の造形方法が用いられます。

1, PBF粉末床溶融結合法方式

2, DED指向性エネルギー堆積方式

3, MIM金属射出成形方式

JIMTOF2022ではこのなかでPBF粉末床溶融結合法方式の出展が多く見られました。

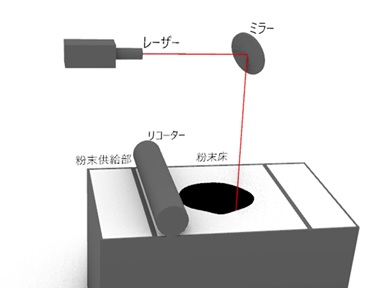

(1)PBF粉末床溶融結合法方式とは

図1 Powder Bed Fusion

図1 Powder Bed Fusion

粉末床溶融結合法とは平らに敷き詰めた粉末にレーザや電子ビームを照射してモデルの断面形状に溶融結合させる造形方法です。

一層積層するごとに造形ベッドが下がり次の層を積層します。(図1)

リコーターと呼ばれる粉を敷き詰める装置はローラー式のものとブレード式のものがあり、ブレード式を採用しているメーカーが多いです。

(理由は特許の関係と思われます)

(2)利用できる材質

現在利用できる材質は

15-5PH

SUS630

SUS304L

SUS316L

SKD61

マルエージング鋼

ニッケルアロイ625

ニッケルアロイ718

Ti6AL4V

AlSi10Mg

などが紹介されていました。

ここで末尾に「L」が付いている材質があることに注目してください。

この「L」はlow carbonのLです。high carbonはクラックが発生しやすいためこのような材質が選定されています。

Carbon量で性能に影響ある製品ではご注意ください。

(3)PBFによる金属造形の特徴

PBFによる金属造形は積層していくうえで基礎となる母材が無いと造形ができません。

あらかじめ金属の板をセットしておく必要があります。

造形後ワイヤーカットなどで切断します。(図2)

切断後の機械加工も必要です。

図2

図2

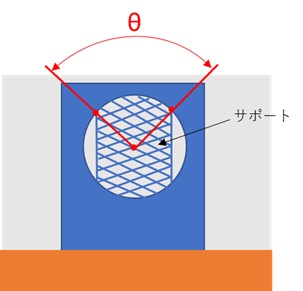

さらに図3のような比較的大きい空洞がある製品の場合は空洞の中にサポートが必要になります。

(サポートがないと形状が崩れてしまう)

図3

図3

このサポートの範囲θについてヒアリングしたところ、

T社:110°

S社:90°

E社:120°

でした。

このサポート部分も造型後に手作業で除去する必要があります。

除去した跡が目立たないように最後にブラスト処理を行いますが、形状が入り組んでいると取り切れない場合があります。

よって機能的に重要な部分にサポートが付かないように工夫する必要があります。

【2024年2月6日追記】

2024年1月31日~2月2日に開催されたTCTjapan2024(東京ビックサイト)でヒアリングしたところ、このサポートについては進化が見られました。

サポート無しでも造形できるようになってきているようです。

粉を敷き詰める方式や造形条件の改良が進んでいるとのことでした。

(E社とV社のヒアリングによる)

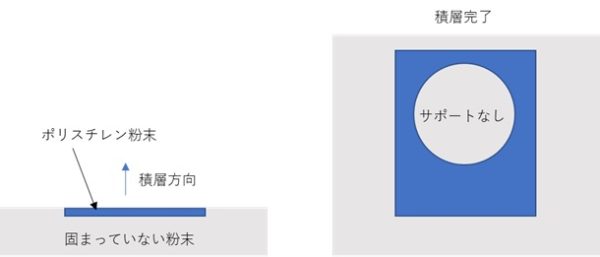

(4)PBFによる樹脂造形(消失模型)の特徴

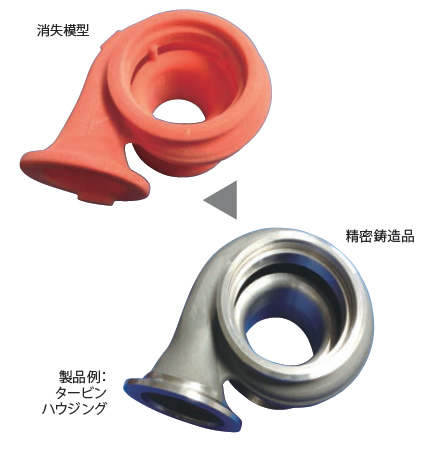

代わってPBFにより造形した消失模型を利用し金属部品を製造する方法を紹介します。

PBFによる消失模型の造形方式は(1)で紹介した構造と同じですが

違いとしては使用する粉末がポリスチレン樹脂のためレーザーの出力が10分の1以下です。

特徴としては金属造形とは異なり、固まっていないサラサラの状態の粉末の上にレーザーを照射し造形していきます。

金属造形の時に必要だったサポートも特に必要ありません。(図4)

図4

図4

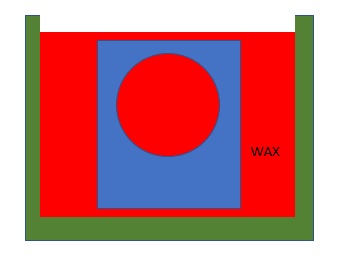

造形後必要な作業として脱ロウしやすくするためWAXのお風呂に入れます。(図5)

図5

図5

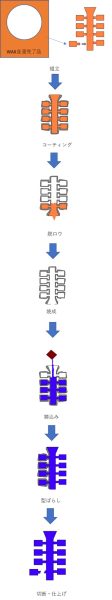

その後ロストワックス精密鋳造の工程で金属部品に置換します。(図6)

材質については鋳造できるものであれば制限はありません。

事例を写真2で紹介します。

図6 ロストワックス工程

写真2 PBFによる消失模型を利用した金属部品製造事例

写真2 PBFによる消失模型を利用した金属部品製造事例

(5)ご利用にあたって

いずれの工法にしても機械加工は必要ですので機械加工含めて承ります。

どちらの工法が良いかは弊社から提案させていただきますが

材質優先→消失模型

スピード優先→金属造形

コスト優先→消失模型

細かな形状がある→金属造形

が主な選定条件になるかと思います。

設計者の皆様の一助になれば幸いです。

【この記事を書いた人】

稲田聡(いなたさとし)

株式会社ナカサ 開発室長

ファクトリー・サイエンティスト No,00385

1966年島根県安来市生まれ

1989年からCADによる設計に従事し、当時は自動車のインパネ部品で基板やプリズムなど設計していました。

1991年から現在の会社で主に金型設計で3次元CAD/CAMを利用するようになり30年間複数のCAD/CAMと格闘した経験を持ちます。

現在はコストプラン、センサーを使ったデータ視覚化、インサイドセールスにも取り組んでいます。

(現在の主な使用ツール)

Rhinoceros

Fusion360

Ansys

【過去に書いた記事】

【お問い合わせ】

弊社ではロストワックス精密鋳造品を主としたニアネットシェイプ素材の切削加工、研磨加工、放電加工を受託加工しています。

設計検討中からでも相談に応じます。

お気軽にお問い合わせください。

送信後登録されたメールアドレスに確認メールをお送りします。

届かない場合はメールアドレスに誤りがないかご確認お願い致します。