【設計サプリ】その13 (ドリル穴の精度)

[掲載日]2022.03.15【ドリル穴の精度がどのくらいか調べてみました】

設計者の皆様

いつもお世話になっております。

株式会社ナカサ見積り担当です。

このページでは

私たちが見積りする中で経験したコストダウンに関する情報を「設計サプリ」と題してご紹介させていただきます。

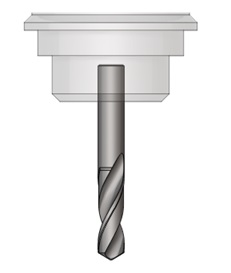

第13回目は「ドリル穴の精度」です。

設計者の皆様はドリル加工でどのくらいの精度が出るかご存じでしょうか。

今回は弊社で実験した精度の関する事例を紹介いたします。

穴を空ける方法として、ドリルはよく知られていますが、その他にはリーマー、ボーリングなどがあります。

左からドリル、リーマー、ボーリング

使い方としてはドリルで粗加工したあと、リーマーやボーリングで仕上げる方法が一般的です。

できればドリルだけで必要な精度がだせれば時短(コストダウン)になって良いですよね。

そのためにはドリルでどのくらい精度が出せるか知る必要があるので調べてみました。

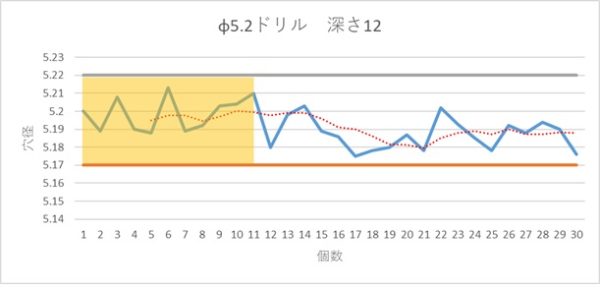

表1

表1はΦ5.2のドリルを深さ12㎜まで30回連続で加工した場合の穴径のデータです。

穴底付近を測定しています。被削材はニッケル合金です。

これをみるとφ5.17~5.22の穴が開いているようです。

バラツキ幅としては0.05㎜です。

JISで定められた一般公差(中級)ではΦ5.2の公差は±0.1なので、一般公差には十分入っています。

また工程能力を考慮した場合、要求公差の50%以下に入ってほしいのでこれもクリア(±0.1×50%=±0.05)していそうです。

さらにグラフを細かく見ていくと1個目から11個目まで(黄色部)は大きめの穴が開いて、12個目以降は小さめになっていることが分かります。

赤のグラフ(移動平均)を見るとよくわかります。

これは初期摩耗と呼び、新品のドリルの加工が少し進むと安定域に入っていくことを示し、31個目以降もこのままのバラツキで加工が進むと予想できます。

この様子から一般公差(精級)の±0.05であればドリルだけでも要求公差は守れそうです。

しかし一般公差ではなく、はめあい公差ともなるとドリルだけでは厳しいですね。仕上げが必要です。

公差設計をされるとき参考にしてください。

【この記事を書いた人】

稲田聡(いなたさとし)

株式会社ナカサ 開発室長

ファクトリー・サイエンティスト No,00385

1966年島根県安来市生まれ

1989年からCADによる設計に従事し、当時は自動車のインパネ部品で基板やプリズムなど設計していました。

1991年から現在の会社で主に金型設計で3次元CAD/CAMを利用するようになり30年間複数のCAD/CAMと格闘した経験を持ちます。

現在はコストプラン、センサーを使ったデータ視覚化、インサイドセールスにも取り組んでいます。

(現在の主な使用ツール)

Rhinoceros

Fusion360

Ansys

【過去に書いた記事】

【お問い合わせ】

弊社ではロストワックス精密鋳造品を主としたニアネットシェイプ素材の切削加工、研磨加工、放電加工を受託加工しています。

設計検討中からでも相談に応じます。

お気軽にお問い合わせください。

送信後登録されたメールアドレスに確認メールをお送りします。

届かない場合はメールアドレスに誤りがないかご確認お願い致します。