実務者が行っている見積りの手順・考え方| 設計サプリNO,44

[掲載日]2024.10.15設計者のみなさま、いつもお世話になっております。

株式会社ナカサ見積り担当です。

弊社では、私たちが見積りする中で経験したコストダウンに関する情報を「設計サプリ」と題してご紹介させていただきます。

第44回目は「実務者が行っている見積りの手順・考え方」です。

設計者のみなさまは見積りはどのような手順で算出されるかご存知でしょうか?

設計のテーマとしても需要なコストですが、算出方法は様々です。

今回の記事は実務で行っている算出方法など含めた見積りの手順や考え方を紹介します。

見積りとは

見積りとは設計者の皆様が描かれた図面を見て、製造する費用を算出する作業です。

どうやって金額をだしているのかを知っていると見積書に書かれた数値の読み取り方が変わります。

設計者の知識として役立つと思いますので紹介します。

見積り作業で原価計算はしていない

見積りと言うと原価計算をするイメージがあるかもしれません。

実務では原価計算はしていません。

正確には原価計算は既にしてあり、その数値を使用しています。

原価計算は経理担当が行い経営者の承認を得て見積り担当に開示される事が多いです。

(ベテランになると見積り担当も原価計算をしてすり合わせをすることもあります)

見積りとはタイムスタディ

見積り作業の基本は金額の計算ではなく時間の算出(タイムスタディ)です。

どのくらい製造に時間がかかるのか、どんな製造工程が必要なのかを立案するのが見積り作業です。

タイムスタディの方法

タイムスタディにもいくつかの手法があります。

類推見積り

類推見積りは過去に製造した類似のものから製造時間を予測する方法です。

同じような形状でサイズ違いなどの製品によく利用されます。

計算(シミュレーション)見積り

計算(シミュレーション)見積りは表計算ソフトやCAD/CAMなどを用いて、製造条件をもとに積算する方法です。

製造工程は見積り担当の経験則から立案されることが多いです。

3Dプリンターによる造形見積りはほとんどこの方法で行われます。

実作業見積り

実作業見積りは実際に作ってみて時間を測定する方法です。

この方法が一番精度よく算出できますが、コストがかかるので利用頻度は少ないです。

見積り精度

見積りを精度と言う観点から分類すると以下のようになります。

正式見積り

一般的な見積りと言うと正式見積りになります。

精度(実際に製造したときとの誤差)はマイナス5%~プラス10%を目安に算出します。

概算見積り(予算見積り)

概算見積りは出来るだけ時間をかけないで見積りをするときに使われます。

マイナス10%~プラス25%を目安にしています。

後述しますが、概算と言ってもタイムスタディに正式見積りとの違いはありません。

概算見積りについては【概算見積り計算シート】![]() も参考にしてください。

も参考にしてください。

どんぶり勘定(超概算見積り)

どんぶり勘定はいわゆる勘(経験則のみ)で算出する方法です。

マイナス25%~プラス75%が目安ですが、この公差に入らないことが多いのでほとんど利用しないです。(社内の打合せで利用することはあります)

※参考文献(3)

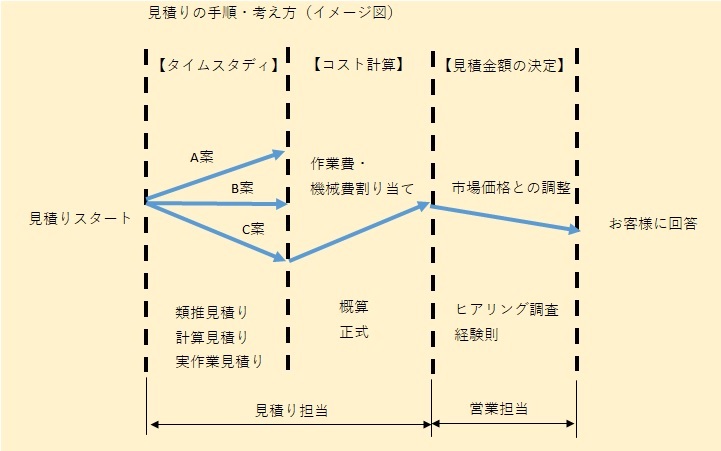

見積りの手順

つづいて見積りの手順を紹介します。

タイムスタディ

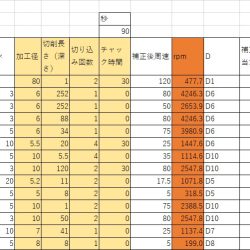

タイムスタディは計算(シミュレーション)による算出事例を紹介します。

表計算ソフトを使った事例では材料ごとに決められた製造条件(切削条件)を基に加工量を計算しながら積算していきます。

この段階では工程ごとと全体の合計時間が算出されます。

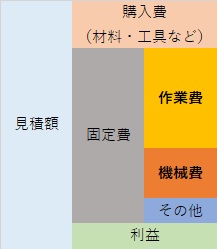

コスト計算

タイムスタディが完了すると、各工程ごとに作業費(人件費)や機械費を割り当てます。

さらに購入費などを加えコストを算出します。最後に必要な利益を加えて見積り額とします。

※参考文献(1)

概算見積りと正式見積りの違い

概算見積りと正式見積りの違いは作業費と機械費の割り当て方の違いです。いわゆるチャージ(時間単価)を時間と掛け算して算出する方法が概算見積りです。

正式見積りはタイムスタディは同じですが作業費と機械費のかけ方が変わります。

作業費は他の作業との同時並行作業、機械費は設備の原価償却費との兼ね合いがある為、正式見積りはこの割り当て方の精度を上げます。

この方法(割り当て方)は会社方針によります。特に機械費の方は方針によって大きく変わります。

※参考文献(2)

市場価格との調整

見積り額の算出が終わるとお客様に提出する最終的な金額を決めますが、精度が高いコストを算出すれば受注が決まるわけでありません。

受注できるかは市場価格によって決まります。

よって最終的には営業担当が調査した市場価格や経験則から金額を調整して見積書として提出されます。

まとめ

今回の記事をまとめとしてイメージにすると下記になります。

弊社の見積り担当はタイムスタディとコスト計算の両方あるいはどちらか一つを担当しています。作業ボリュームは圧倒的にタイムスタディが多いです。

設計者の皆様に必要なコストダウン情報とはタイムスタディの情報になるでしょう。

近年は機械費より作業費の方が高くなる傾向から、コストに与える影響は

- 時間<工程

になることが多く、工程を少なくすればコストダウンになる可能性高いです。

弊社ではコストダウンするための提案など行っていますのでぜひご相談ください。

ご相談は下記問い合わせフォームがご利用になれます。

お断り

今回の記事で紹介しました見積りの考え方は筆者の実務経験を基準にしております。業界によっては当てはまらない部分もあります。

あくまで一実務担当者の考え方を紹介するものであり、必ずしも見積りの最適な方法を提案するものではないことをご理解いただき、ご了承願います。

参考文献

(1)世界一受けたいお金の授業 和田達也著 三笠書房

(2)エーワン精密の儲け続けるしくみ 梅原勝彦著 日本実業出版社

(3)プロジェクトマネジメント理論編第2版 浅見淳一著 総合法令出版

【この記事を書いた人】

稲田聡(いなたさとし)

株式会社ナカサ 開発室長

ファクトリー・サイエンティスト No,00385

1966年島根県安来市生まれ

1989年からCADによる設計に従事し、当時は自動車のインパネ部品で基板やプリズムなど設計していました。

1991年から現在の会社で主に金型設計で3次元CAD/CAMを利用するようになり30年間複数のCAD/CAMと格闘した経験を持ちます。

現在はコストプラン、センサーを使ったデータ視覚化、インサイドセールスにも取り組んでいます。

【過去に書いた記事】

【お問い合わせ】

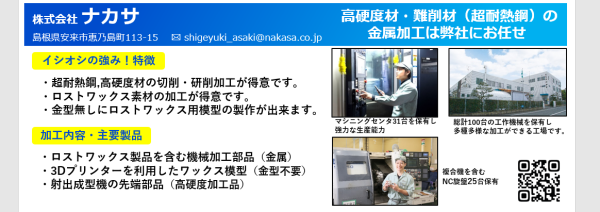

弊社ではロストワックス精密鋳造品を主としたニアネットシェイプ素材の切削加工、研磨加工、放電加工を受託加工しています。

設計検討中からでも相談に応じます。

お気軽にお問い合わせください。

送信後登録されたメールアドレスに確認メールをお送りします。

届かない場合はメールアドレスに誤りがないかご確認お願い致します。