【設計サプリ】その2(コーナーrでコストダウン)

[掲載日]2021.04.152021.4.15【新規投稿】

2021.11.30【改訂】

【コーナーrが重要な理由】

設計者の皆様

いつもお世話になっております。

株式会社ナカサ見積り担当です。

このページでは

私たちが見積りする中で経験したコストダウンに関する情報を「設計サプリ」と題してご紹介させていただきます。

第2回目はコーナーrでコストダウンです。

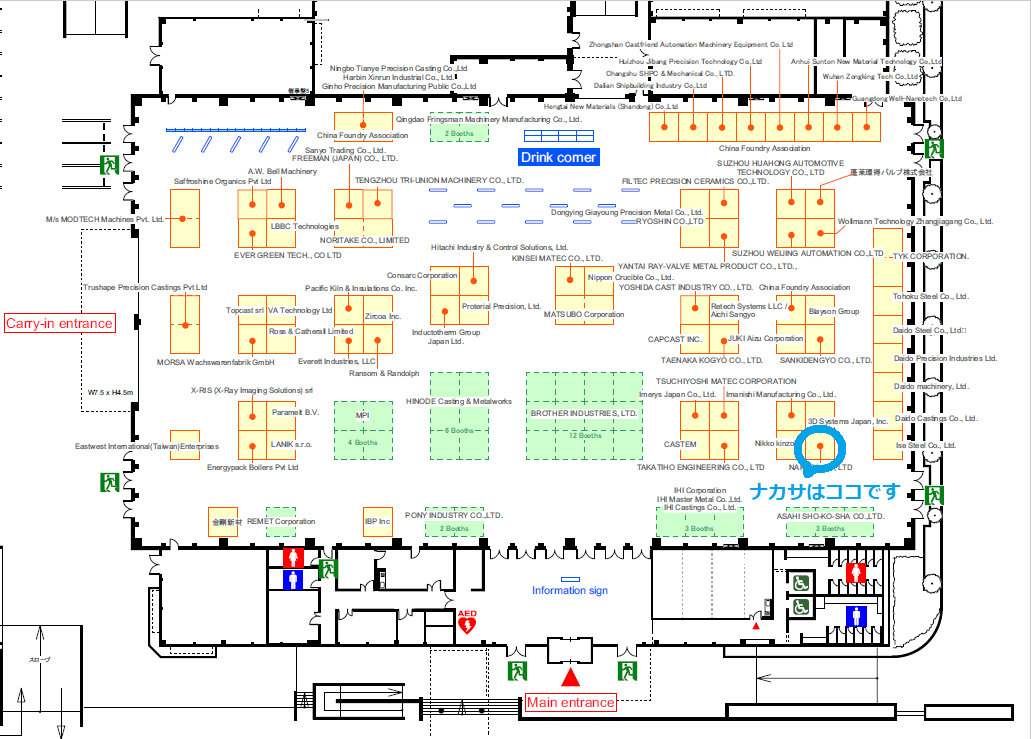

設計者の皆様は丸棒段付き形状を設計されるとき、段差の付け根には何Rを付けられますでしょうか。

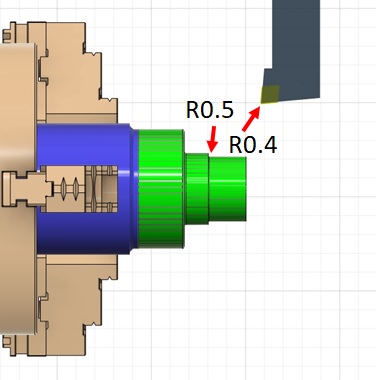

図1

図1

もちろん組み付ける対品との関係でRを決めておられるのだと思いますが、

実はこのR、コストに大きく影響するのです。

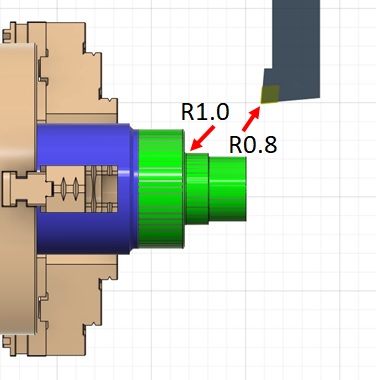

例えば付け根Rを0.5と1.0の場合で考えてみます。

図2

図2

旋盤でこの丸棒段付き形状加工するとき使用する刃具(チップ)は図のように製品形状より少し小さい0.4と0.8のノーズRを持ったチップを使用します。

図3

図3

図4

図4

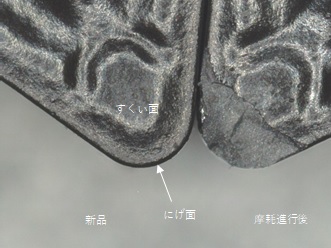

写真1と2は0.4と0.8のノーズRを持ったチップの新品状態と摩耗進行した状態の写真です。

写真1(R0.8)

写真1(R0.8)

写真2(R0.4)

写真2(R0.4)

いずれも同じ個数加工しているのですが0.4のノーズRを持ったチップのほうが損傷が大きく見えます。

加工を繰り返していくと、チップのにげ面から徐々に摩耗していき、すくい面の剥離や刃先全体の欠損につながります。

この写真のようにノーズRが小さいほど早くR部の形状が潰れていく傾向があります。

(ノーズRがさらに小さくなるとこの現象はさらに顕著に現れます。また耐熱鋼など引張強さの高い素材を加工してもこの傾向は強く出ます。)

R部の形状が潰れて、品位を保てなくなると寿命と判断し、新品に交換します。

このRの違いによる寿命差は時には2倍以上になることがあるのです。

この寿命差により、どのくらいコスト差が発生するか試算してみました。

コーナーが2か所ある1個500円のチップがR0.4で100個、R0.8で200個が寿命だとします。

R0.8の場合:500円÷2か所÷200個=1.25円/製品1個あたり

R0.4の場合:500円÷2か所÷100個=2.5円/製品1個あたり

その差は1.25円になります。

このくらいだとまだ製品全体のコストに対する影響は少ないのですが、

弊社が認証をとっているISO9001+IATF16949*では規格番号8.4と8.5で「製品実現プロセスの変更の管理」が要求されています。

*IATF16949は2024年2月で認証を終了しました。

刃具を変更した場合、関連した寸法の変化の管理を求められることになり、常に刃具を交換する際、交換に要する時間+検査時間が発生します。

この時間を仮に15分(900秒)とした場合、このコストを日本の労働生産性4,927円/時((公財)日本生産性本部2019)で計算してみると

R0.8 の場合:4,927円÷3600秒×900秒÷200個=6.16円/製品1個あたり

R0.4の場合:4,927円÷3600秒×900秒÷100個=12.3円/製品1個あたり

よって刃具費+交換費あわせるとその差は7.4円となります。

製品によって使用する刃具は複数ありますのでこのような要素が多く含まれる形状ほどコストアップにつながります。

機能が許せるのであればコーナーRはできるだけ大きく設計していただくことをお勧めします。

【この記事を書いた人】

稲田聡(いなたさとし)

株式会社ナカサ 開発室長

1966年島根県安来市生まれ

1989年からCADによる設計に従事し、当時は自動車のインパネ部品で基板やプリズムなど設計していました。

1991年から現在の会社で主に金型設計で3次元CAD/CAMを利用するようになり30年間複数のCAD/CAMと格闘した経験を持ちます。

工作機械も一通り使ってきましたが、最近はコストプラン、センサーを使った工場の見える化、インサイドセールスにも取り組んでいます。

(現在の主な使用ツール)

Rhinoceros

Fusion360

Ansys

【お問い合わせ】

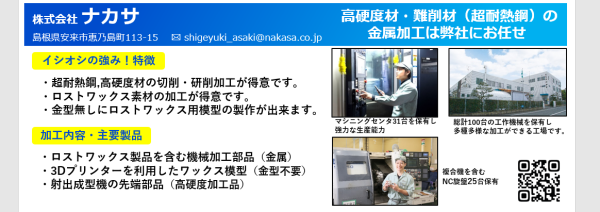

弊社ではロストワックス精密鋳造品を主としたニアネットシェイプ素材の切削加工、研磨加工、放電加工を受託加工しています。

設計検討中からでも相談に応じます。

お気軽にお問い合わせください。

送信後登録されたメールアドレスに確認メールをお送りします。

届かない場合はメールアドレスに誤りがないかご確認お願い致します。