表面粗さの指示方法(ワイヤーカット加工と切削加工、研削加工の違い)|設計サプリNO,27

[掲載日]2023.05.15設計者のみなさま、いつもお世話になっております。

株式会社ナカサ見積り担当です。

弊社では私たちが見積りする中で経験したコストダウンに関する情報を「設計サプリ」と題してご紹介させていただきます。

第27回目は「表面粗さの指示方法(ワイヤーカット加工と切削加工、研削加工の違い)」です。

設計者のみなさまは設計された図面に表面粗さを書かれると思います。

表面粗さは加工方法によって違いがあり、見た目と数値が異なることがあります。

今回は加工方法による表面粗さの違いと注意点を紹介します。

表面粗さとは

表面粗さとは表面仕上げに関する規格で私たちは日本工業規格による規定を利用しています。

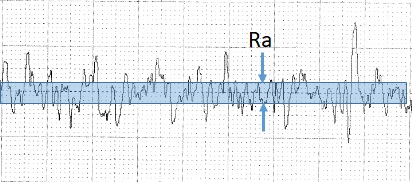

日本工業規格では表面粗さの指示方法にRa(算術平均粗さ)とRz(最大高さ)が規定されています。

現在の指示方法は2002年に改訂されたものが使用されています。

Raによる表記

Ra(算術平均粗さ)は測定した粗さを平均した粗さです。ひとつの傷が測定結果に影響しにくく安定した測定結果が得られますが、部分的に粗さが大きくても平均化されるので、一つの傷が大きくても見つけにくい場合があります。

Rzによる表記

Rz(最大高さ)は測定した粗さの一番低い谷底から一番高い山頂までの粗さで、一つだけ大きな傷があった場合その傷の粗さが測定結果となります。

加工方法による表面粗さの違い

表面粗さの指示方法を知るには加工方法による表面粗さの違いを知るとより理解が深まります。以下の3つの加工方法で表面粗さを比較しました

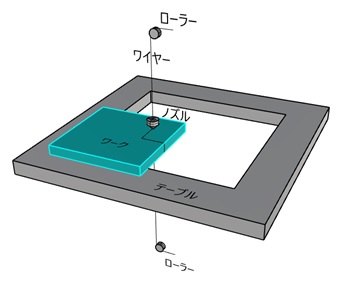

ワイヤーカット加工

ワイヤーカット加工は放電による切断加工です。

放電により溶かして加工するため、加工表面は軟化層と呼ばれる溶融肌となり茶色い肌をしています。

顕微鏡写真を見ると均一な肌で傷などなく非常にきれいな加工肌です。

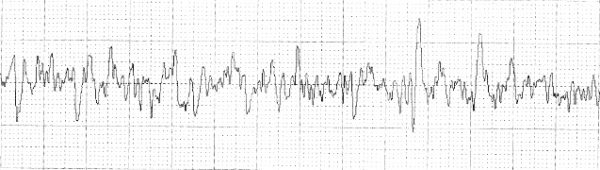

しかし、3次元画像を見ると規則正しい凹凸であることが分かります。

粗さ測定のグラフを見ると、その凹凸は差が大きく、見た目ほどきれいな肌とは言えないことが分かります。

(左からスマホ写真、顕微鏡写真、3D画像)

(左からスマホ写真、顕微鏡写真、3D画像)

(粗さ計測結果)

(粗さ計測結果)

測定結果はRa0.519μm、Rz4.484μmでした。

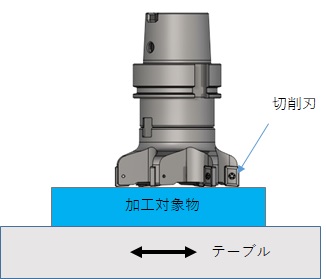

切削加工(フライス加工)

切削加工は切削刃を回転させながら切削する方法です。

切削刃の回転軌跡が加工肌に残りやすく、カッターマークと呼ばれる傷が発生することがあります。

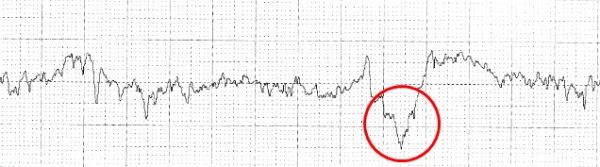

顕微鏡写真を見ると円弧状に不規則な傷があり、3次元画像を見ると不規則な凹凸が際立って見えます。

粗さ測定のグラフを見ると部分的に大きな凹みがあることが分かります。

この凹は切削刃が摩耗するとさらに大きくなることがあります。

(左からスマホ写真、顕微鏡写真、3D画像)

(左からスマホ写真、顕微鏡写真、3D画像)

(粗さ計測結果)

(粗さ計測結果)

測定結果はRa0.521μm、Rz3.871μmでした。

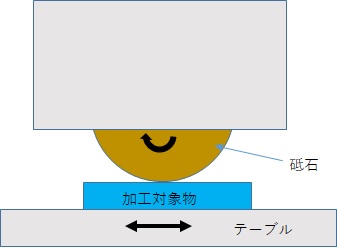

研削加工(平面研削による加工)

研削加工は砥石を回転させながら研削する方法です。

砥石の粒子が研削中に脱落し、スクラッチと呼ばれる傷を発生させることがあります。

顕微鏡写真を見ると規則的な傷があり、3次元画像でも規則的な傷の様子が良く分かります。

粗さ測定のグラフではワイヤーカット加工やフライス加工と比較すると浅い傷であることが分かります。

(左からスマホ写真、顕微鏡写真、3D画像)

(左からスマホ写真、顕微鏡写真、3D画像)

(粗さ計測結果)

(粗さ計測結果)

測定結果はRa0.412μm、Rz2.785μmでした。

以上のように3つの加工方法を比較するとRaによる表記は粗さが平均化され、傷が数値に現れにくくなっていることが良く分かります。

また、ワイヤーカット加工のように均一な肌ですと粗さが目立たないことも分かります。

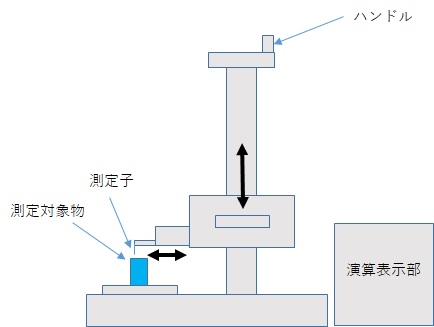

表面粗さの測定方法

表面粗さは粗さ計と呼ばれる測定器を使用するのが一般的です。

しかし、測定器が身近にあることは少ないため、設計者のみなさまが測定値を知りたい場合は工場に出向くか外部に依頼が必要です。

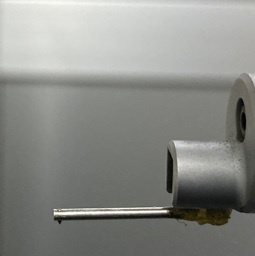

測定子が非常に細く、操作を間違えると簡単に折れてしまうため、ゆっくり操作する必要があります。私も壊した経験があります。

(測定子)

(測定子)

操作は簡単ですが、もしご自身で操作される場合は慎重に操作するのがおすすめです。

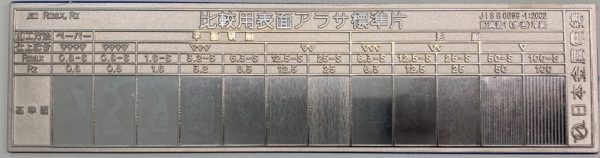

粗さを簡単に知る方法

比較的安価で簡単に表面粗さを知る方法として、「表面粗さ標準片」による比較検査があります。

表面粗さ標準片は加工方法ごとに用意されていて、目視で比較して粗さを判定するものです。私たち加工メーカーでもよく利用します。

(表面粗さ標準片)

(表面粗さ標準片)

図面に表面粗さを指示するときの注意点

製図の本を見ていますと、製図例にはRaで書かれていることがほとんどです。

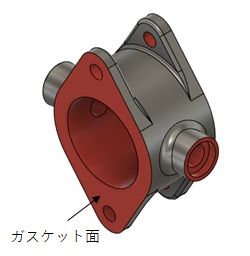

ガスケットやパッキンなどを取付け、漏れを防止する必要がある箇所にRaにて指示しますと、切削加工(フライス加工)の事例のように傷があっても数値に現れにくいため、図面指示上OKでも漏れなどの機能障害が起こる可能性があります。

ガスケットやパッキン部はRzにて指示することをお勧めします。

まとめ

過去の経験で、粗さの数値はOKでも見た目でNGになることもありました。表面粗さの指示には 加工方法と 機能、 外観上の問題、 コストなど決定要因は複雑です。表面粗さをいくらにすればいいのか、どの加工方法で製作するかなど含めて製作担当に相談した上で、粗さ(数値)を決定していただくことをお勧めします。

わからないことがありましたら弊社でもご提案しますので直接ご相談ください。

ご相談いただく場合、下記フォームがご利用になれます。

今回の記事をPDFでご覧になりたい場合はイプロスものづくりにアップしてありますのでダウンロードしてください。

【この記事を書いた人】

稲田聡(いなたさとし)

株式会社ナカサ 開発室長

ファクトリー・サイエンティスト No,00385

1966年島根県安来市生まれ

1989年からCADによる設計に従事し、当時は自動車のインパネ部品で基板やプリズムなど設計していました。

1991年から現在の会社で主に金型設計で3次元CAD/CAMを利用するようになり30年間複数のCAD/CAMと格闘した経験を持ちます。

現在はコストプラン、センサーを使ったデータ視覚化、インサイドセールスにも取り組んでいます。

【過去に書いた記事】

【お問い合わせ】

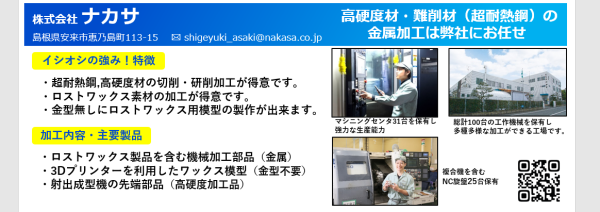

弊社ではロストワックス精密鋳造品を主としたニアネットシェイプ素材の切削加工、研磨加工、放電加工を受託加工しています。

設計検討中からでも相談に応じます。

お気軽にお問い合わせください。

送信後登録されたメールアドレスに確認メールをお送りします。

届かない場合はメールアドレスに誤りがないかご確認お願い致します。