【設計サプリ】その11 (ワイヤーカット加工部品設計入門)

[掲載日]2022.01.14【ワイヤーカットについて解説します】

設計者の皆様

いつもお世話になっております。

株式会社ナカサ見積り担当です。

このページでは

私たちが見積りする中で経験したコストダウンに関する情報を「設計サプリ」と題してご紹介させていただきます。

第11回目は「ワイヤーカット加工部品設計入門」です。

設計者の皆様はワイヤーカットと言う加工方法をご存じでしょうか。

ワイヤーカットとは切削加工とは異なり放電によって金属を切断する加工方法です。

切断と言いましてもその精度はとても高く、ミクロン単位での加工が可能です。

今回はこのワイヤーカット加工を使用した部品設計について解説します。

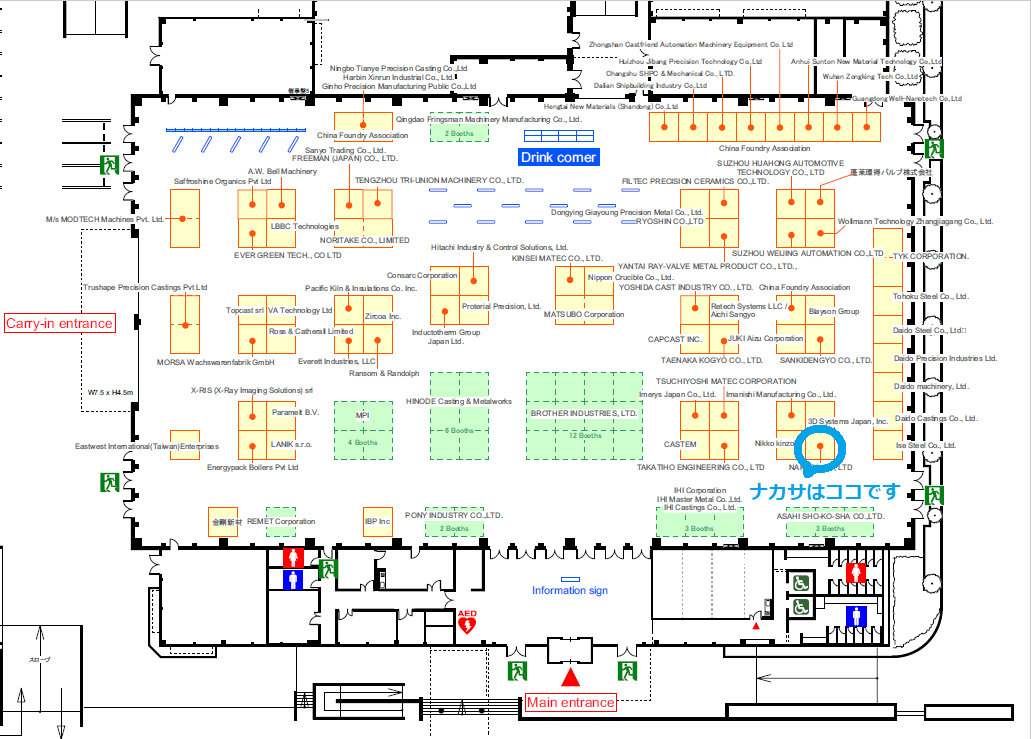

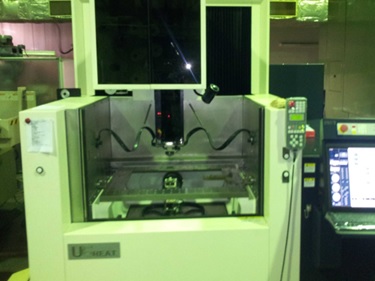

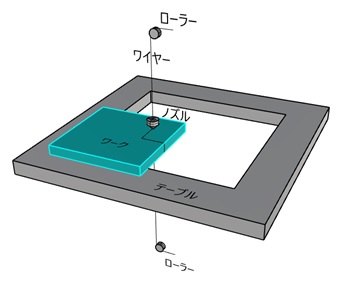

写真1(浸漬タイプワイヤーカット) 図1(ワイヤーカット加工イメージ)

ワイヤーカット加工機は写真のような姿をしており、最近はほとんどが水の中に加工ワークを沈めて加工する浸漬タイプと呼ばれる加工機を用います。

使用するワイヤーの線径は0.05~0.35で太いほど放電電流が多く流れるので加工スピードが速くなりますが、精度が落ちます。よって細いほどその逆となります。

弊社ではこの中間の0.2を使用することが多いです。

ワイヤーカット加工の特徴は角穴などのコーナーRが線径の半分になるため、線径が0.2であればR0.1程度のコーナーRとなり、ピン角に近い形状が得られます。

よって設計サプリ9「角穴の加工と設計方法」で紹介したような逃がし穴を空ける必要がありません。

また、放電による加工の為高硬度材の加工が容易で切削加工では難しいHRC60以上の材料も問題なく加工できます。

写真2(SKD11熱処理材にコーナーR0.2を加工した例)

デメリットとしてはワイヤーカットの特性上貫通穴でないと加工ができません。

また、加工スピードがかなり遅く時間がかかります。

さらにワイヤーカットは1回目で切断しますが実は2回、3回と何度も同じ個所を撫でて加工します。

そうすることにより加工精度が良くなります。加工回数が増えれば増えるほど精度も上がります。

この手法は高硬度の材料をミクロンで加工する必要がある金型などには威力を発揮します。

この加工回数については設計者の皆様がご指定いただく必要はありませんが、サードカット(3回)フォースカット(4回)などのような言葉が出た場合は、加工回数のことです。

表に標準的なワイヤーカットの加工速度を紹介します。エンドミルによる加工が数百ミリ/分に対して、100倍遅いです。

この表を使ってざっくり加工時間を計算する方法を紹介します。

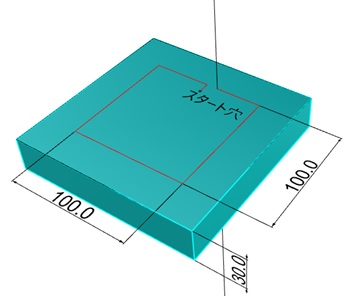

100×100×t30の角穴を加工する場合

公差が±0.1であれば、周長400÷F4.4=91分(ファーストカット)

公差が±0.01でれば、周長400÷F4.4+周長400÷F9.4+周長400÷F7.4=187分(サードカット)

となります。

図2(加工時間の計算)

このように加工に時間がかかるワイヤーカットですが、特徴を生かした部品設計のポイントを紹介します。

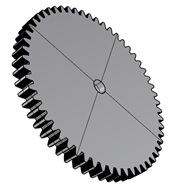

1) 曲線形状の高硬度品

平歯車のように板厚が薄くて曲線形状が必要でなおかつ高硬度の部品はワイヤーカットの得意分野です。

特に試作などで数が少ない場合は利用価値が高いでしょう。

設計上注意いただきたいのは放電加工の特性上加工表面は数ミクロンの軟化層ができます。

使用していると歯車同士の接触部(ピッチ点)付近が数ミクロン速く摩耗します。

この摩耗がNGの場合は軟化層を磨いて落とす必要があります。

設計時に考慮ください。

図3(平歯車)

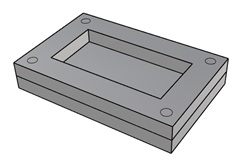

2) 底のある角穴形状

ワイヤーカットの特性上貫通していないと加工できないと書きましたが、2プレート方式で設計が可能であれば止まり角穴も可能です。

この手法は金型で良く使われます。

図4(2プレート)

3) 材質

ワイヤーカットで加工できる材質は電気を通す材料になります。

よってプラスチック類は加工できません。

鉄系は加工可能です。その他アルミ、銅なども加工できます。

ワイヤーカットはメンテナンスが重要な工作機械です。

メンテナンスを怠るとすぐに機嫌が悪くなり精度に影響します。

特にアルミは加工中にスラッジが多く発生しメンテナンス頻度が多くなりますので、

加工スピードが速くても加工コストがアップ(下がらない)することがあります。

ワイヤーカットは試作や金型だけでなく量産加工でも多く利用されています。

量産加工について詳しくは下記にてお問い合わせください。

【この記事を書いた人】

稲田聡(いなたさとし)

株式会社ナカサ 開発室長

ファクトリー・サイエンティスト No,00385

1966年島根県安来市生まれ

1989年からCADによる設計に従事し、当時は自動車のインパネ部品で基板やプリズムなど設計していました。

1991年から現在の会社で主に金型設計で3次元CAD/CAMを利用するようになり30年間複数のCAD/CAMと格闘した経験を持ちます。

現在はコストプラン、センサーを使ったデータ視覚化、インサイドセールスにも取り組んでいます。

(現在の主な使用ツール)

Rhinoceros

Fusion360

Ansys

【過去に書いた記事】

【お問い合わせ】

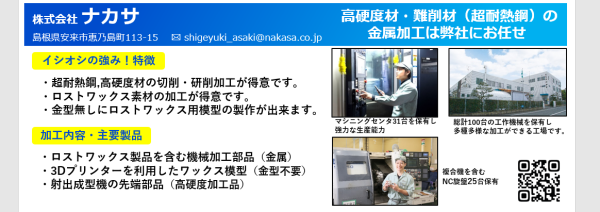

弊社ではロストワックス精密鋳造品を主としたニアネットシェイプ素材の切削加工、研磨加工、放電加工を受託加工しています。

設計検討中からでも相談に応じます。

お気軽にお問い合わせください。

送信後登録されたメールアドレスに確認メールをお送りします。

届かない場合はメールアドレスに誤りがないかご確認お願い致します。