放電加工による製品設計入門(表面粗さと時間の関係) | 設計サプリNO,31

[掲載日]2023.09.15設計者のみなさま、いつもお世話になっております。

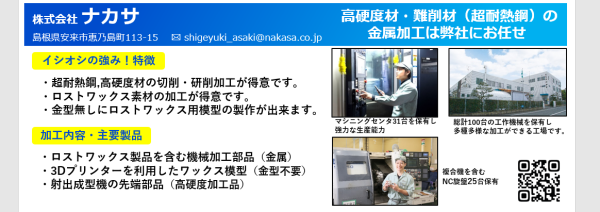

株式会社ナカサ見積り担当です。

弊社では、私たちが見積りする中で経験したコストダウンに関する情報を「設計サプリ」と題してご紹介させていただきます。

第31回目は「放電加工による製品設計入門」です。

設計者のみなさまは放電加工をご存じでしょうか?

金型製作で良く使用される放電加工ですが、製品加工にも利用することができます。

今回は放電加工のメリットとデメリット、製品加工への利用事例などを紹介します。

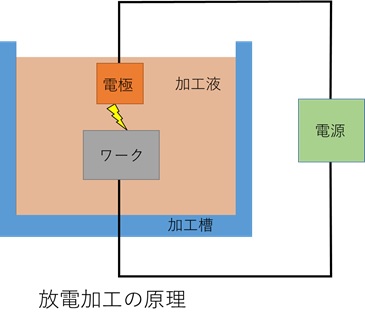

放電加工とは

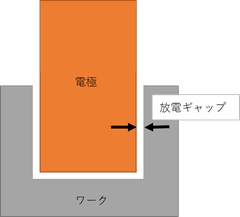

放電加工とは図に示すように加工液が入った加工槽の中に電極とワークを入れ、電圧を与えることで火花を発生させワークを少しずつ溶かしていく加工方法です。

設備は写真のような姿をしています。

発生する火花は高周波パルス電源を1秒間に数千回から数十万回ON/OFFさせることで表面粗さや加工精度を細かく制御することができます。

電気で加工するため電気を通す材質でなければ加工できません。

放電加工のメリット

放電加工を使用するとどのようなメリットがあるのか紹介します。

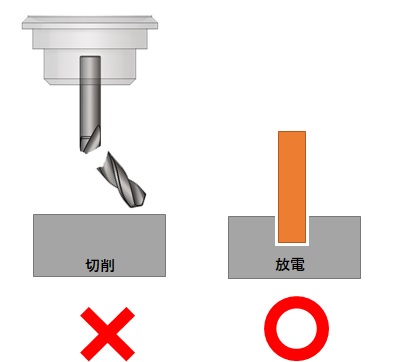

切削困難な材質の加工ができる

放電で加工するため、切削では困難な硬い材料や耐熱鋼のような粘い材料も容易に加工することができます。

コーナーRを小さく加工できる

放電加工は切削加工のように刃物を回転させて加工しないためコーナーRを小さくできます。

電極の形状によって加工形状が決まるため、四角い形状も加工することができます。

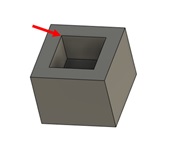

形状が深く刃物が届かない箇所も加工できる

リブ溝のような深い形状は切削加工では細長い刃物で加工しないといけないため困難です。

放電加工は溶かしていく加工方法のため、細くて深い形状も加工できます。

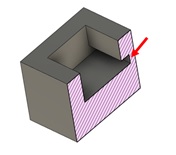

アンダーカット形状も加工できる

図のような形状は刃物が届かないので切削加工では困難ですが、放電加工は横方向にも加工できるため対応可能です。

放電加工のデメリット

放電加工のデメリットも知っておく必要がありますので紹介します。

加工に時間がかかる

放電加工はワークを少しずつ溶かしていく加工方法です。

切削加工に比べるとはるかに時間がかかります。

よってコストアップになります。

電極の設計が必要

放電加工には電極が必要です。

電極には後述する「放電ギャップ」と呼ばれる間隙を作る必要があるので、この「放電ギャップ」を考慮した電極を設計する必要があります。

また電極の材料費も発生しますのでコストアップになります。

電極の設計

電極の設計は加工屋にオマカセいただきますので、設計者のみなさまには概略を紹介します。

放電ギャップ

電極は火花を発生させる放電ギャップが必要なため、加工したい形状よりギャップ分小さく設計します。

放電ギャップは要求精度や大きさによって変わりますが弊社では0.2㎜程度で設定することが多いです。

さらに加工する形状によって揺動パターンと呼ばれる放電条件を選定する必要があるため、この揺動パターンによっても放電ギャップを設定する箇所が変わります。

電極の材質

電極の材質はグラファイト、銅、銅タングステン、銀タングステンといった材質を用途に応じて選択します。弊社では銅を使用することが多いです。

放電加工の表面粗さと加工時間

放電加工の表面粗さや加工時間を決める要因は複数ありますが、主として電流値と電源をON/OFFするパルス幅が支配しています。

放電加工の表面粗さ

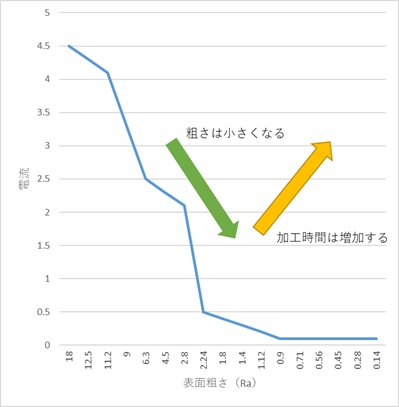

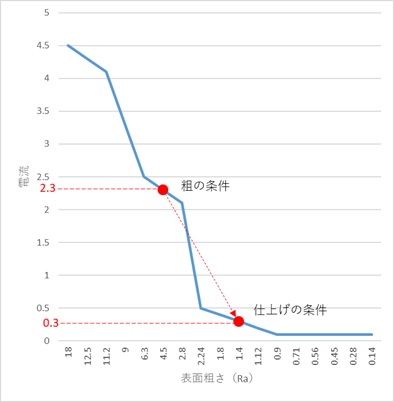

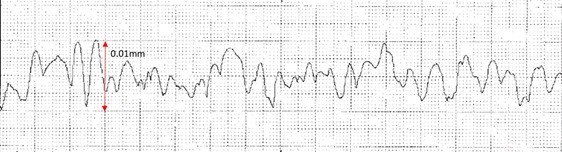

グラフは電流値と表面粗さの関係を示した例です。

電流が小さくなると表面粗さは細かくなりますが、加工時間は増えます。

実際の放電加工は数段階に分けて条件設定し、徐々に電流値を下げながら加工していきます。

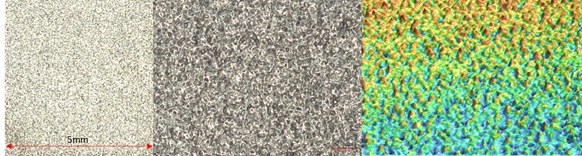

参考として実際の加工事例を以下に示します。

グラフの中間付近の条件を使用し、電流値2.3からスタートし、最後は0.3で仕上げた結果です。

顕微鏡写真を見ると茶色い肌をしており、小さなクレーターの集まりであることがわかります。

(左から12倍写真、160倍写真、3D画像)

表面粗さを実測しますとRaで1.704、Rzで9.465でした。

(表面粗さ計による測定結果)

表面粗さについては設計サプリNO,27表面粗さの指示方法(ワイヤーカット加工と切削加工、研削加工の違い)![]() でも紹介していますので参考にしてください。

でも紹介していますので参考にしてください。

放電加工の加工時間

放電加工の加工時間は加工送り×加工長さのような単純な計算では成り立たないため、時間予想は比較的難しいです。

例として電極に銅を使用し、SKD11のワーク10mm×10mm×10mmの形状を電流値2.5として加工した場合ですと、0.1g/分程度で加工していきますので78分かかることになります。

参考までに計算式を下記します。

10×10×10×0.001×7.8(ワークの比重)÷0.1g/分=78分

この計算だけで予測できれば簡単ですが、電流値2.5では表面粗さが粗いため、さらに電流値を下げて数段階の仕上げ加工をしていきます。

実際の加工時間はさらに伸び、予想が難しくなります。

よって経験則による予想となることが多いです。

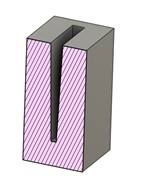

放電加工製品の加工事例

放電加工は金型などの加工に良く使用されますが、弊社では金型以外に製品加工(多品種小ロット量産)にも利用していますので事例を紹介します。

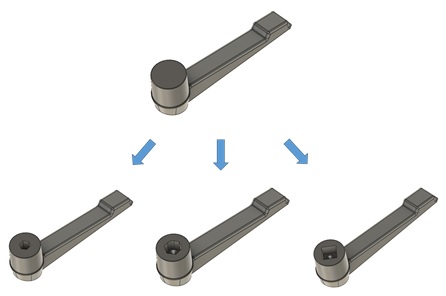

図のような角穴形状が複数種類あるハンドルはロストワックス鋳造やMIMなどで共通形状を量産(在庫)しておき、受注後角穴部分だけを放電加工で加工する方法です。

この方法ですと比較的早く安価に多品種の製品を製造することができます。

放電加工製品設計のポイント

今回の記事のまとめとして、放電加工製品におけるおススメの設計ポイントを紹介します。

上記以外の仕様がご希望の場合はご相談ください。

放電加工を使った製品加工をご検討のときはご相談ください

弊社では放電加工を利用した量産にも対応しています。

事例のようなロストワックス鋳造も含めて対応可能です。

仕様など詳しいことは直接ご相談ください。

ご相談の場合は下記フォームが利用になれます。

【この記事を書いた人】

稲田聡(いなたさとし)

株式会社ナカサ 開発室長

ファクトリー・サイエンティスト No,00385

1966年島根県安来市生まれ

1989年からCADによる設計に従事し、当時は自動車のインパネ部品で基板やプリズムなど設計していました。

1991年から現在の会社で主に金型設計で3次元CAD/CAMを利用するようになり30年間複数のCAD/CAMと格闘した経験を持ちます。

現在はコストプラン、センサーを使ったデータ視覚化、インサイドセールスにも取り組んでいます。

【過去に書いた記事】

【お問い合わせ】

弊社ではロストワックス精密鋳造品を主としたニアネットシェイプ素材の切削加工、研磨加工、放電加工を受託加工しています。

設計検討中からでも相談に応じます。

お気軽にお問い合わせください。

送信後登録されたメールアドレスに確認メールをお送りします。

届かない場合はメールアドレスに誤りがないかご確認お願い致します。