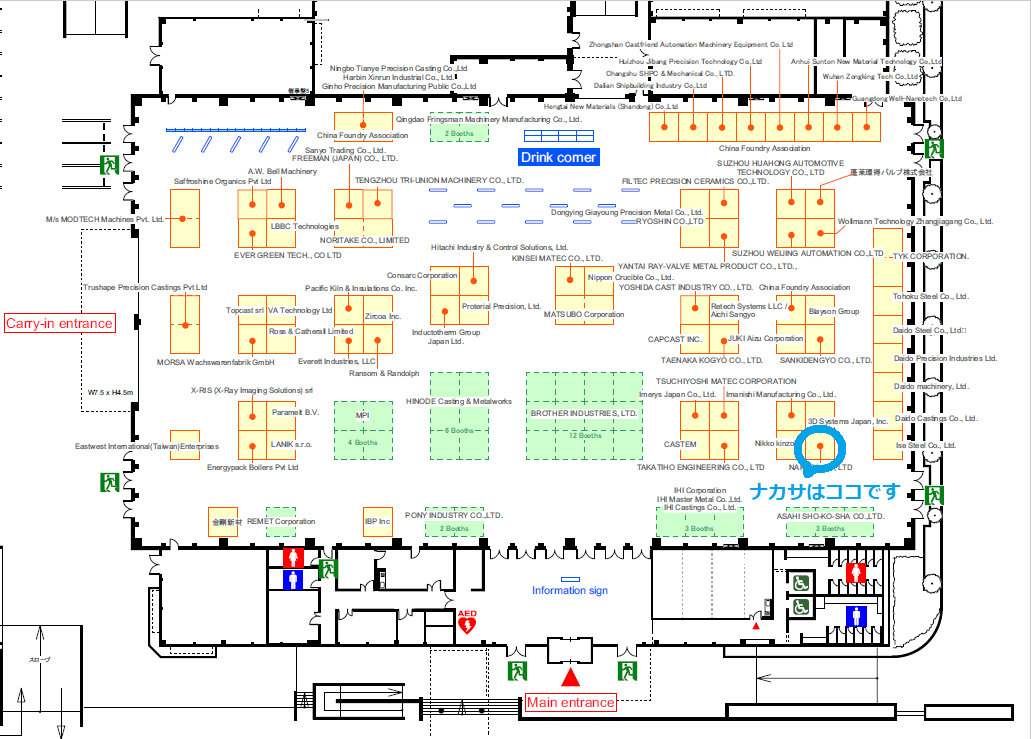

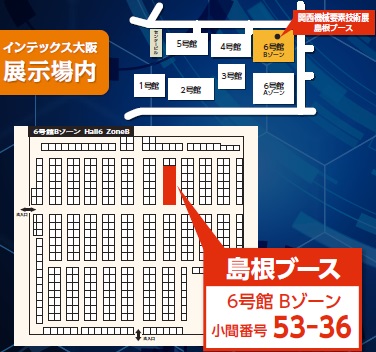

【設計サプリ】その16 (ステップドリルの加工時間)

[掲載日]2022.06.15【ステップドリルとは】

設計者の皆様

いつもお世話になっております。

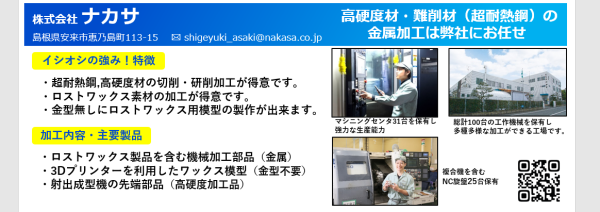

株式会社ナカサ見積り担当です。

このページでは

私たちが見積りする中で経験したコストダウンに関する情報を「設計サプリ」と題してご紹介させていただきます。

第16回目は「ステップドリルの加工時間」です。

設計者の皆様はステップドリルという加工方法をご存じでしょうか。

このステップドリルを知るためには切削加工方法における、内部給油方式と外部給油方式を知る必要があるので、この二つの方式から紹介し、続いてステップドリルの加工時間について紹介します。

現在市販されている切削工具は写真1のように内部に貫通穴が空いているものがあり、この穴から切削液を出すことができるようになっています。

写真1

写真1

内部給油方式とはセンタースルー方式とも呼びこの穴を使って切削液を出しながら加工する方法を言います。図1

図1

図1

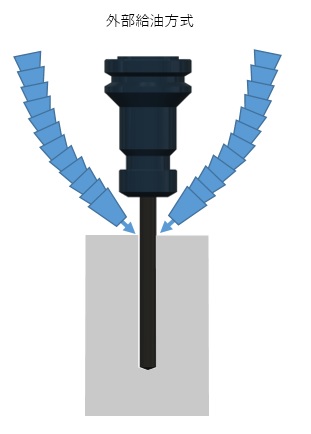

一方外部給油方式は切削工具の外側からノズルを使って切削液を吹きかけながら加工する方式です。図2

図2

図2

この違いは何かと申しますと、ドリル加工の場合、加工が進行していくと切りクズが穴の中に溜まってしまうことがあります。

この切りくずは穴の中に溜まってしまうと、切削の邪魔をしてドリルの消耗を速めてしまったり、ドリルが折れてしまうことがあり、

溜まらないように加工する必要があります。

内部給油方式であれば刃先から切削油が出るのでその圧力で上方へ切りクズが押し上げられ溜まりにくくなります。

しかし、内部給油方式は使用する工作機械にセンタースルーの機能がないと使えません。

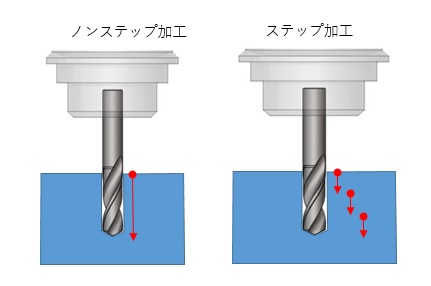

ではセンタースルーの機能がない場合はどうするかと申しますと、図3に示すように一気に加工するのでなく数ミリごと小刻みに加工する方法を用います。

これをステップドリル(ステップ加工)などと呼んでいます。

図3

図3

ステップ加工をすると切りクズが分断され排出されやすくなります。

しかし、このステップ加工は一気に加工するノンステップ加工に比べ加工に時間がかかってしまいます。

加工に時間がかかるとコストにも大きく影響します。

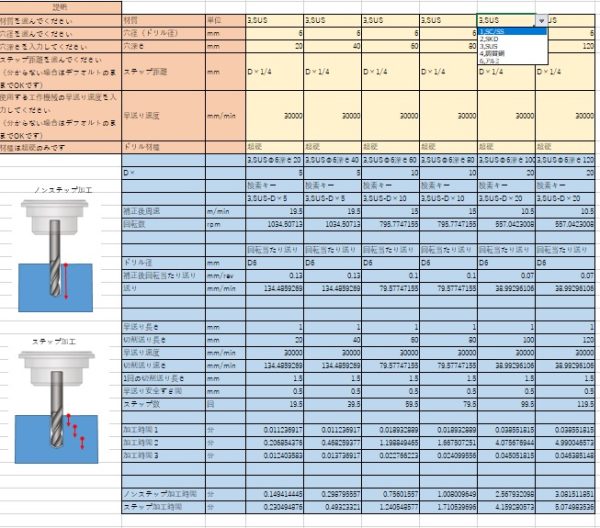

ではどのくらい差があるのかを机上計算ですが調べてみました。

図4

図4

図4はΦ6のドリルでSUSを加工した場合の加工時間の違いです。

これを見ると約1.3倍加工時間が違うことがわかります。

材質をアルミにすると(図5)加工時間はSUSに比べて短くなりますが、差は1.8倍程度に広がります。

図5

図5

よって加工時間を短く(コスト安く)加工するためにはこの内部給油方式はとても重要となります。

このような理由から弊社で導入しているほとんどの工作機械はセンタースルー方式となっています。

尚、今回計算で使用しましたエクセル計算シートがダウンロードページ![]() よりダウンロードできます。

よりダウンロードできます。

メールで送付をご希望の場合は最下段のフォームよりお願いします。

材質別の加工条件(深穴用)も入っていますので、もっと詳しく知りたい場合はダウンロードして参考にしてください。

【この記事を書いた人】

稲田聡(いなたさとし)

株式会社ナカサ 開発室長

ファクトリー・サイエンティスト No,00385

1966年島根県安来市生まれ

1989年からCADによる設計に従事し、当時は自動車のインパネ部品で基板やプリズムなど設計していました。

1991年から現在の会社で主に金型設計で3次元CAD/CAMを利用するようになり30年間複数のCAD/CAMと格闘した経験を持ちます。

現在はコストプラン、センサーを使ったデータ視覚化、インサイドセールスにも取り組んでいます。

(現在の主な使用ツール)

Rhinoceros

Fusion360

Ansys

【過去に書いた記事】

【ダウンロード&お問い合わせ】

弊社ではロストワックス精密鋳造品を主としたニアネットシェイプ素材の切削加工、研磨加工、放電加工を受託加工しています。

設計検討中からでも相談に応じます。

お気軽にお問い合わせください。

送信後登録されたメールアドレスに確認メールをお送りします。

届かない場合はメールアドレスに誤りがないかご確認お願い致します。