スナップフィットを設計&造形して3Dプリンターをテストする | 設計サプリNO,38

[掲載日]2024.04.15設計者のみなさま、いつもお世話になっております。

株式会社ナカサ見積り担当です。

弊社では、私たちが見積りする中で経験したコストダウンに関する情報を「設計サプリ」と題してご紹介させていただきます。

第38回目は「スナップフィットを設計&造形して3Dプリンターをテストする」です。

設計者のみなさまは3Dプリンターを使って試作品を作られることがあると思います。

しかし、3Dプリンターも沢山の造形方法があってどれが良いのかわからないと思われているのではないでしょうか。

今回の記事ではバックルを設計し造形することで3Dプリンターのテストをした事例を紹介します。

3Dプリンターの種類

3Dプリンターには多くの造形方法がありますが、ISOで分類されているのは以下の7種類です。

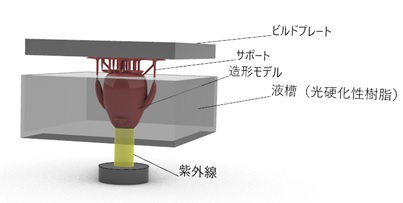

液槽光重合法

光造形と呼ばれることが多いです。

液槽に光硬化性樹脂を入れ、液面に向かって光を照射させ一層ずつ硬化させていく造形方法です。

造形後にサポート材をニッパなどで除去する必要があります。

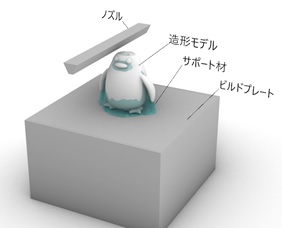

材料噴射法

インクジェット式と呼ばれることが多いです。

樹脂をノズルから噴射させ、紫外線照射や熱を加えて一層ずつ硬化させて造形方法です。

カラー表現もできるのが特徴です。

造形後に溶剤に入れてサポート材を除去する必要があります。

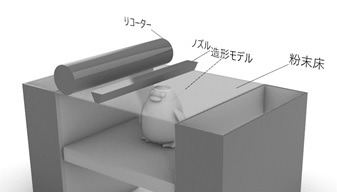

結合材噴射法

粉末をリコーターで平らにならし、ノズルから接着剤を噴射させて一層ずつ硬化させていく造形方法です。カラー表現も可能で、サポートが不要なのも特徴です。

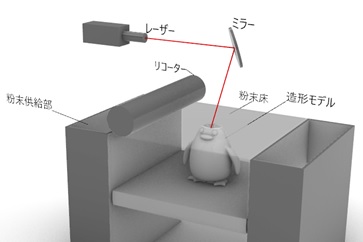

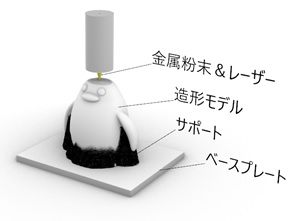

粉末床溶融結合法

粉末をリコーターで平らにならし、レーザーや電子ビームを照射させて一層ずつ硬化させていく造形方法です。

金属も造形することが可能です。

サポートは不要ですが、金属の場合は必要になるケースが多いです。

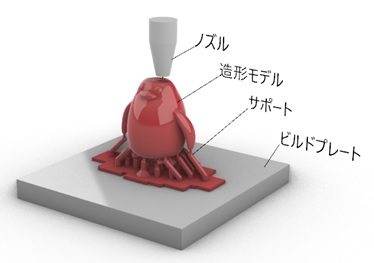

材料押出法

価格が安く一番多く普及している造形方法です。

樹脂を溶融しノズルから押し出し、一層ずつ積層していく造形方法です。

造形後にサポート材をニッパなどで除去する必要があります。

指向性エネルギー堆積法

粉末の吹付とレーザーの照射を同時に行い、肉盛りをしていく造形方法です。

金属造形で利用されています。

造形後にノミのような工具でサポート材を除去する必要があります。

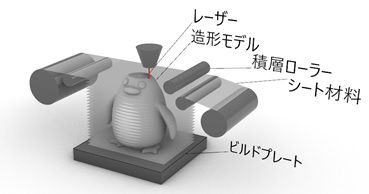

シート積層法

シート材を一層敷いて接着し、レーザー等で切断しながら積層していく方法です。

あまり見かけなくなった造形方法です。

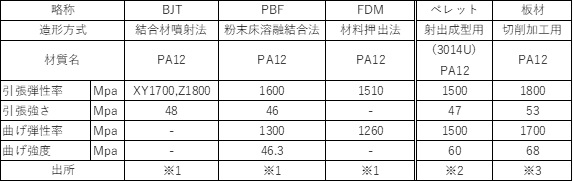

造形材料の物理的特性

造形材料も多くの種類があります。いくつかピックアップし物理特性をペレットや板材とも比較しましたので以下に示します。

これを見ると不明のデータもあり単純比較できませんが、あまり大きな差は無いようです。

※1 DMM.make

https://make.dmm.com/print/material/

※2 UBE株式会社

https://www.ube.com/contents/jp/chemical/nylon/chemical_injection/3014u.html

※3 エンズィンガージャパン株式会社

https://www.ensingerplastics.com/ja-jp/shapes/products/pa12-tecamid-12-natural

どんな形状でテストすればいいのか

どの造形材料が適しているかはテストを行い設計者自身で決める必要があります。

では、新しい造形方法(材料)でテストするとき、どんな形状でテストしたらいいのでしょうか。

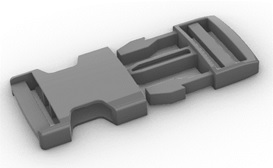

おススメするのはバックルです。

なぜバックルがおススメかと申しますと

造形精度の確認に適している

バックルは2つの部品を勘合します。勘合したときのガタツキで精度を感覚で知ることができます。

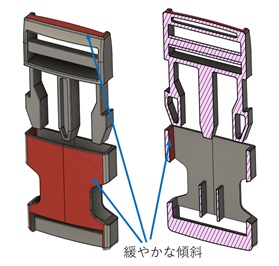

積層肌の確認に適している

3Dプリンターは積層造形の為、かならず表面に積層段差が現れます。外観上許容されるか確認するためには、積層段差が出やすい緩やかなカーブ(傾斜)がある形状が優位です。

靭性の確認に適している

3Dプリンターによる造形品は異方性があり、積層方向に弱い傾向があります。

バックルのようなスナップフィットを設計し、繰り返し勘合させることで弱点となる靭性の確認ができます。

積層方向を観察する

3Dプリンターによる造形品は積層方向に弱い傾向があると書きましたが、積層方向を確認するにはどうすればいいのでしょうか。

最近の3Dプリンターは積層ピッチが細かく綺麗な肌で造形できるので、肉眼ですと良く分からないものが多いです。

造形方向を見つけるには緩やかなカーブや傾斜がある形状に注目してください。

積層段差が現れやすい箇所なので比較的容易に見つけることができます。

バックルを造形する場合、造形の弱点方向(写真に示す積層方向)で積層することをおススメします。

設計値と造形品を比較

今回テストで造形したバックルは粉末床溶融結合法(PBF法)で造形し、材料はPA12を使用しました。

(造形は協力会社に依頼)

設計値と造形品を比較した結果を以下に紹介します。

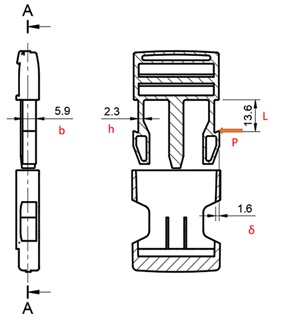

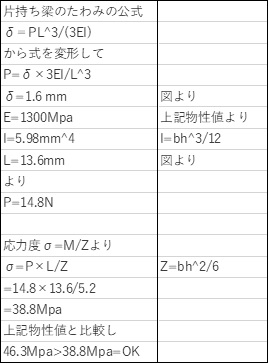

スナップフィットの設計値の確認

造形したバックルの設計値を確認しておきます。

スナップフィットですので梁のたわみの公式と応力度の公式を使って、最大応力が材料の曲げ強度を超えていないか確認します。

上記の計算結果により設計は成立していると判断できます。

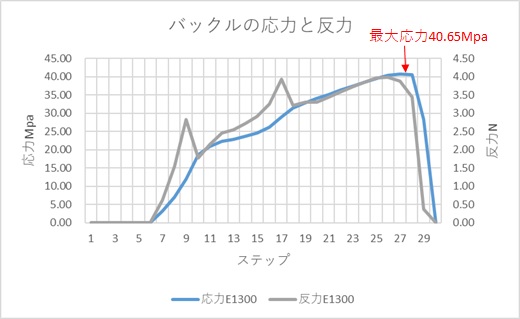

CAEで確認

CAEでも確認します。

最大応力は上記の手計算と近似しています。

また反力はプッシュプルゲージで実測した値とほぼ同じでした。

造形品の確認

造形したサンプルを繰り返し勘合してみます。

特に割れや変形は無いようです。

勘合した感覚は良いですが、もう少し硬くても良かったかなと言う感想でした。

結論として今回テストした造形方法(PBF)はスナップフィットのような塑性変形品の試作でも利用できそうです。

折れてしまった事例もある

この記事で紹介した事例は折れなかった事例ですが、同様に計算し設計は成立していても折れてしまった事例もありました。公表されている数値だけではわからないことがありますのでぜひこのようなテスト造形を行うことをおススメします。

テスト造形用データをダウンロードできます

今回の記事で紹介したバックルのCADデータをダウンロードページ![]() よりダウンロードできます。

よりダウンロードできます。

ご活用ください。

設計者のみなさまの一助になれば幸いです。

造形は弊社でも承っております。

お気軽にお問い合わせください。

お問い合わせは下記フォームがご利用になれます。

【この記事を書いた人】

稲田聡(いなたさとし)

株式会社ナカサ 開発室長

ファクトリー・サイエンティスト No,00385

1966年島根県安来市生まれ

1989年からCADによる設計に従事し、当時は自動車のインパネ部品で基板やプリズムなど設計していました。

1991年から現在の会社で主に金型設計で3次元CAD/CAMを利用するようになり30年間複数のCAD/CAMと格闘した経験を持ちます。

現在はコストプラン、センサーを使ったデータ視覚化、インサイドセールスにも取り組んでいます。

【過去に書いた記事】

【お問い合わせ】

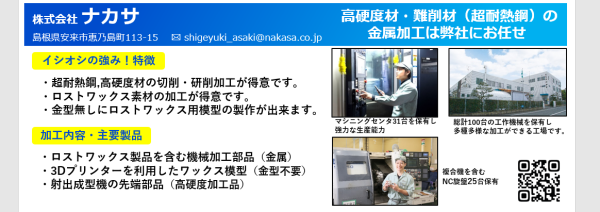

弊社ではロストワックス精密鋳造品を主としたニアネットシェイプ素材の切削加工、研磨加工、放電加工を受託加工しています。

設計検討中からでも相談に応じます。

お気軽にお問い合わせください。

送信後登録されたメールアドレスに確認メールをお送りします。

届かない場合はメールアドレスに誤りがないかご確認お願い致します。